噴漆廢氣處理,汽車制造業表面涂裝及4S店噴漆廢氣解決方案 二維碼

295

發表時間:2017-07-03 10:01 第1部分噴漆廢氣的成分及危害 1-1噴氣廢氣的形成及主要成分 噴漆工藝廣泛應用于機械、汽車、電氣設備、家電、船舶、家具等行業。 噴漆原料——油漆涂料由不揮發份和揮發份組成,不揮發份包括成膜物質和輔助成膜物質,揮發份稀釋劑是用來稀釋油漆,達到漆物表面光滑美觀的目的。 油漆噴涂過程中主要產生漆霧和有機廢氣污染,油漆在高壓作用下霧化成微粒,在噴涂時,部份油漆未到達噴漆物表面,隨氣流彌散從而形成漆霧;有機廢氣來自稀釋劑的揮發,有機溶劑不會隨油漆附著在噴漆物表面,在噴漆和固化過程將全部釋放形成有機廢氣(有文獻報道可達上百種揮發性有機物,分別屬于烷烴、環烷烴、烯烴、芳香類化合物、醇、醛、酮、酯、醚及其他化合物)。 1-2汽車涂裝廢氣的來源與特性 汽車涂裝車間要對工件進行漆前處理、電泳和噴漆。涂漆工序包括噴漆、流平和烘干,在這些工序中會產生有機廢氣(VOCs)及過噴漆霧。

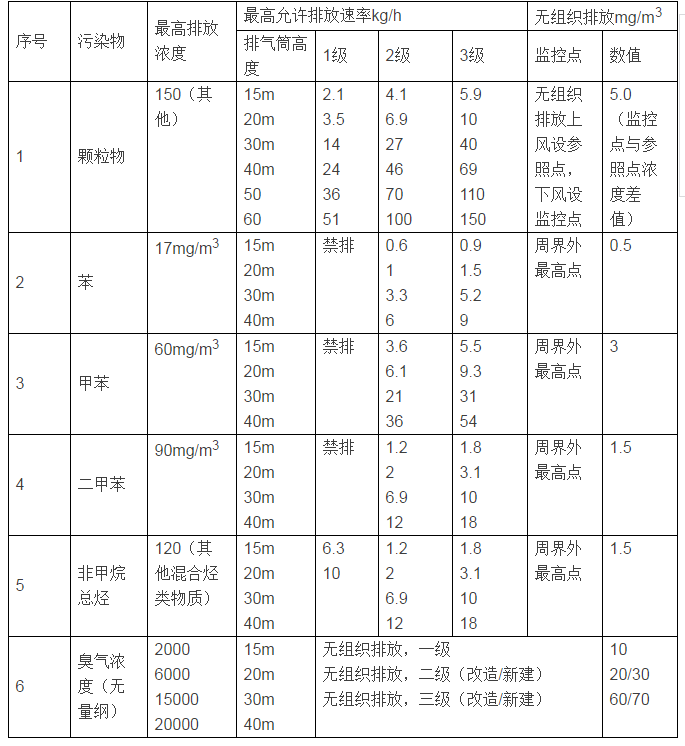

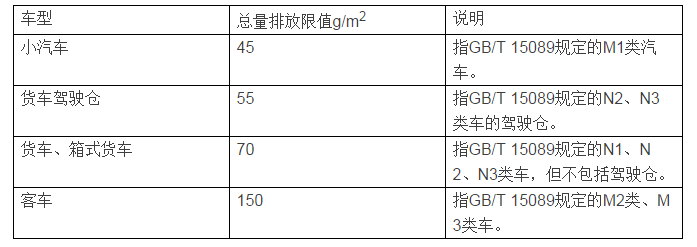

1)噴漆室廢氣 分析可知,來自噴漆室、晾置室、調漆間、面漆污水處理間的廢氣,為低濃度、大流量常溫廢氣,污染物的主要組成為芳香烴、醇醚類、酯類有機溶劑。對照《大氣污染綜合排放標準》,這些廢氣的濃度一般在排放限值以內,為應對標準中排放速率要求,多數汽車廠采取高空排放的辦法。這種辦法雖然可以滿足目前排放標準,但廢氣實質上是未經處理稀釋排放,一條大型的車身涂裝線每年排放的氣體污染物總量可能高達數百噸,對大氣造成的危害非常嚴重。 漆霧中的有機溶劑——苯、甲苯、二甲苯等屬強毒性溶劑,作業時散發至車間空氣中,工人經呼吸道吸入后可引起急性和慢性中毒,主要引起中樞神經系統及造血系統的損害,短期吸入高濃度(1500mg/m3以上)的苯蒸氣,即可引起再生障礙性貧血,經常吸入低濃度的苯蒸氣也會引起惡心、嘔吐、神智不清等神經癥狀,少數還可以引起神經衰弱癥候群,甲苯對中樞神經的毒害比苯強,對造血系統的作用較苯低。據報道,苯質量濃度在188~375mg/m3時,長期接觸即可有明顯的自覺癥狀。甲苯的慢性危害較苯小,濃度在430~1300mg/m3下,可出現中毒癥狀,三苯混合還可對眼睛、鼻粘膜產生刺激癥狀,且神經系統癥狀也更為嚴重。 漆霧對作業工人的危害不容忽視,企業可采取切實可行的噴漆廢氣治理措施,減小污染物排放,降低有毒有害物質對操作工人的健康損害。 第2部分相關標準 我國于1996年頒布并實施的GB 16297《大氣污染綜合排放標準》,限定了33種污染物的排放限值,其中包括苯、甲苯、二甲苯等揮發性有機溶劑(VOC);另外我國于1993年頒布并實施的GB 14554《惡臭污染物排放標準》分年限規定了8種惡臭污染物的一次最大排放限值、復合惡臭物質的臭氣濃度限值及無組織排放源的廠界濃度限值;2006年頒布實施的HJ/T 293《清潔生產標準汽車制造業(涂裝)》中明確了環境管理指標,強調了油漆烘干室的脫臭裝置。 目前國家尚未專門對表面涂裝(汽車制造業)及4S店噴漆廢氣排放制定相關標準(注:地方標準,北京市出臺的《大氣污染綜合排放標準》對此有專門規定;廣東出臺了專門的地方標準DB44/816-2010),現行噴漆行業有機廢氣排放標準一般按如下標準執行。 2-1廢氣排放執行標準 執行GB16927-1996《大氣污染物綜合排放標準》。苯、甲苯、二甲苯和非甲烷總烴及過噴漆霧(顆粒物)等的排放量要達到其限值要求。 表1 排放標準

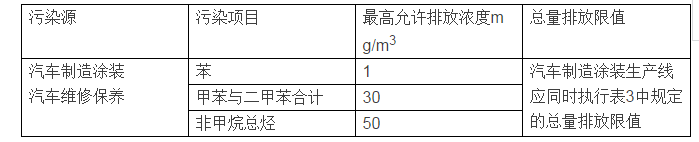

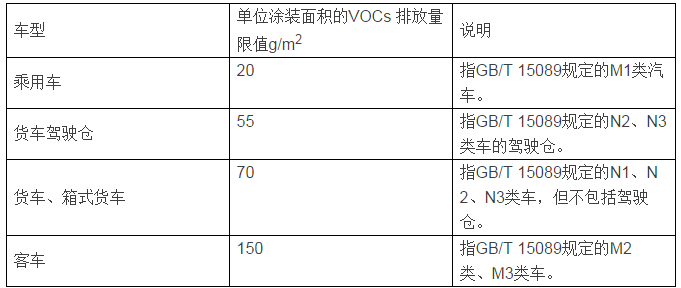

2-2地方標準(目前只有北京和廣東出臺了相關地方標準) 北京市地方標準DB11/501-2007《大氣污染物綜合排放標準》相關排放限值見下表:典型VOCs 污染源排放要求 表2 排氣筒VOCs排放濃度與總量排放限值

汽車制造涂裝生產線以單位底涂面積核算的VOCs 排放總量不應超過表3 規定的限值。 表3 汽車制造涂裝生產線VOCs 總量排放限值

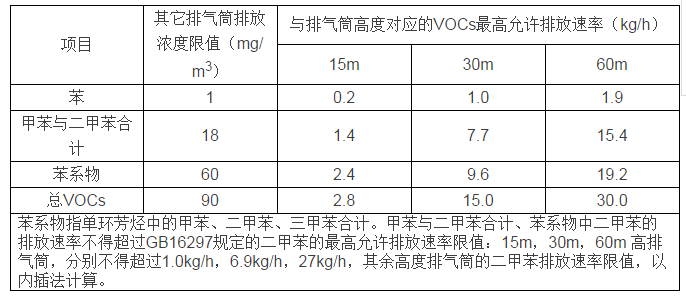

廣東省地方標準DB44/816-2010《表面涂裝(汽車制造業)揮發性有機化合物排放標準》相關排放限值見下:汽車制造涂裝生產線單位涂裝面積的VOCs 排放量不應超過表4規定的限值。 表4涂裝生產線單位涂裝面積的VOCs 排放量限值

排氣筒VOCS 排放限值:烘干室排氣應安裝廢氣凈化裝置進行處理,其VOCs的總去除率應達到90%,排氣筒排放的總VOCs濃度限值為50mg/m3。其它排氣筒排放的VOCs濃度限值應符合表5規定。 表5排氣筒VOCs排放限值

另:按《廣東噴漆廢氣處理項目技術指導規范》規定要求 1)噴漆廢氣中的顆粒物經處理后達到廣東省地方標準《大氣污染物排放限值》(BD44/27-2001)中第Ⅱ時段規定的排放標準: 顆粒物 120 mg/m3 (2)噴漆廢氣中的有機成份經凈化后達到廣東省地方標準《大氣污染物排放限值》(BD44/27-2001)中第Ⅱ時段規定的排放標準 苯 12 mg/m3 第3部分表面涂裝(汽車制造業)及4S店噴漆廢氣治理方法選擇 選擇有機廢氣處理方法,總體上應根據以下因素:有機污染物質的類型、有機污染物質濃度水平、有機廢氣的排氣溫度、有機廢氣的排放流量、微粒散發的水平、需要達到的污染物控制水平。 3-1常規處理方法用于噴漆廢氣治理的不適用性 有機廢氣的處理方法種類繁多,特點各異,常用的有水噴淋法、冷凝法、吸收法、燃燒法、催化法、吸附法等。 1)水噴淋法:一般用于對漆霧的過濾,對于三苯及其他VOCs氣體無效。我國對漆霧的過濾80~90%采用濕式過濾,如水簾、水旋、油簾等方式。國外是80~90%采用干式過濾、發達國家根本不允許使用濕式過濾(因為油污對水的污染當今國際上還沒有理想的解決方法。據國家環保總局透露:2015年起禁止使用濕式漆霧過濾設備,以降低、堵絕油污對水的污染)。水簾噴漆柜設備投資大、過濾效果低、運行費用高。以2m×3m的水簾噴漆柜為例,水、油所用的泵、管、水槽(或油槽)、檔板等設備約1~2 萬元;運行中還有電、水(或油)、凝漆劑等費用;水對設備會造成腐蝕;經常的換水、清理等又造成停產誤工;因沉積的油污使水(或油)幕不連續、降低了過濾效率;噪音大、飛濺的水(或油)使工位環境潮濕,影響漆面質量;并且不利于操作工的身體健康;廢水的排放造成二次污染;漆霧棉的容漆量小、效率低、更換頻繁等都造成了生產成本的增大。 2)冷凝回收法:將廢氣直接冷凝或吸附濃縮后冷凝,冷凝液經分離回收有價值的有機物。該法用于濃度高、溫度低、風量小的廢氣處理。但此法投資大、能耗高、運行費用大,噴漆廢氣中的“三苯”及其它廢氣濃度一般低于300mg/m3,濃度低,風量大(汽車制造業噴漆車間的風量常在10萬級以上),且由于汽車涂裝廢氣中有機溶劑的成分復雜,回收的溶劑難以處理利用,并易產生二次污染,所以涂裝廢氣處理中一般不采用此法。 3)吸收法:可分為化學吸收和物理吸收,但“三苯”廢氣化學活性低,一般不采用化學吸收。物理吸收是選用具有較小的揮發性的液體吸收劑,它與被吸收組分有較高的親和力,吸收飽和后經加熱解析冷卻后重新使用。該法用于大氣量、溫度低、濃度低的廢氣,裝置復雜、投資大,吸收液的選用比較困難,液體吸收法凈化率只有60%~80%,這種方法實際應用存在吸收效率不高、油霧夾帶現象,一般難以達到國家排放標準,而且存在著二次污染問題; 4)直接燃燒法:利用燃氣或燃油等輔助燃料燃燒放出的熱量將混合氣體加熱到一定溫度(700~800℃),駐留一定的時間,使可燃的有害氣體燃燒。該法工藝簡單、設備投資少,但能耗大、運行成本高。對于汽車制造業來說,噴漆廢氣的排放往往達到幾十萬上百萬風量,由于濃度不高,選擇直接燃燒法太不經濟,而且浪費能源。 5)催化燃燒法:將廢氣加熱到200~300℃經過催化床燃燒,達到凈化目的。該法能耗低、凈化率高可達95%、無二次污染、工藝簡單操作方便。適用于小風量且廢氣溫度較高的有機廢氣高溫高濃度的有機廢氣治理,不適用于低濃度、大風量的有機廢氣治理。噴漆廢氣中的“三苯”及其它廢氣濃度一般低于300mg/m3,因此采用催化燃燒法處理也不合適。 ①直接吸附法:有機氣體直接通過活性炭,可達到95%的凈化率,設備簡單、投資小、操作方便,但需經常更換活性炭,若無再生裝置, 則運行費用太高;因此可用于濃度低、污染物不需回收的場合。 ②吸附回收法:有機氣體經活性炭吸附,活性炭飽和后用熱空氣進行脫附再生。 通過對上述常規方法在噴漆廢氣治理上的現狀說明,在漆霧治理行業存在產品落后,運行管理復雜,后期投入高等特點。因而尋找一種高效、高信價比、性能穩定、操作方便,運行費用少并符合環保治理標準的處理技術是行業發展的急切之需。 聲明:本文源自盛鑫華業環保設備整合整理,如本站文章和轉稿涉及版權等問題,請作者在及時聯系本站,我們會盡快處理。 |

污水處理資訊

純水設備資訊

回用水資訊

|